Коксовая печь для превращения каменного угля в кокс

Схема, устройство и конструкция коксовой печи

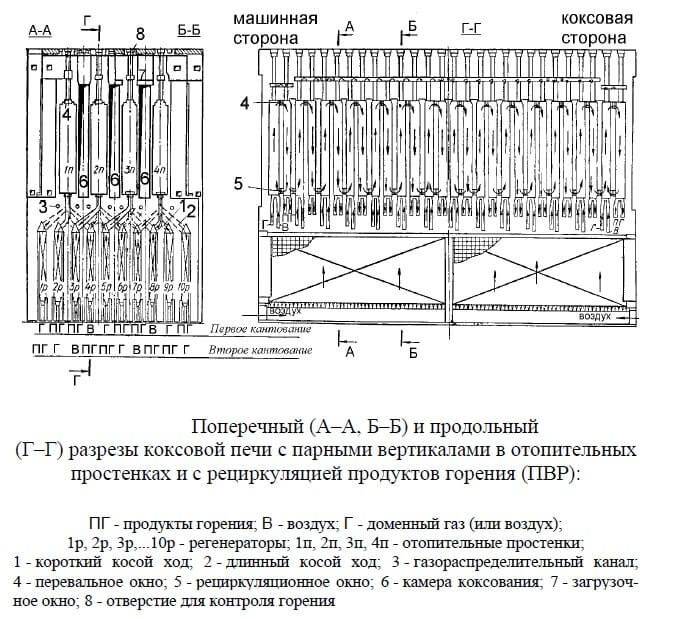

Основными составляющими элементами подобного оборудования являются камеры коксования, в которые закладывается сырье, и отопительные промежутки, где происходит горение топлива. Уголь от зоны горения отделен стенками из огнеупорного кирпича, благодаря чему удается избежать окисления сырья. Камера коксования обладает следующими размерами: длина 12-16 м, высота 4-5 м, ширина 40-45 см.

Такая печь имеет целую батарею камер коксования, которых насчитывается несколько десятков штук. Уголь загружается через отверстия вверху с помощью тележки. Процесс переработки топлива длится около 15 часов. После его завершения готовый продукт выгружается через боковые отверстия с помощью выталкивателя. При этом температура полученного материала составляет 1000 °С, а дым в отопительных промежутках достигает показателей в 1300-1400 °С. Чтобы не произошло возгорания кокса, его помещают в специальный вагон, где происходит тушение. Оно бывает мокрое и сухое.

Регенератор – это вид теплообменного устройства, в котором теплоноситель в циклическом процессе контактирует с определенными поверхностями оборудования. При этом горячее вещество нагревает холодные стену и насадку, после чего они отдают тепло теплоносителю, имеющему низкую температуру. Регенераторная насадка используется для накапливания тепловой энергии и последующей ее передачи газу или воздуху.

Существует иной вид теплообменников – рекуператор. В нем горячий и холодный теплоносители обмениваются теплом через разделяющую их стену.

В печных регенераторах сначала опускаются горячие дымовые газы, затем происходит переключение перекидных клапанов, и снизу вверх идет поток холодного воздуха. Перекидной клапан – это механизм, позволяющий менять направление движения газообразных веществ. В результате поверхности регенератора поочередно нагреваются от дымовых газов и охлаждаются воздухом, и такой процесс идет непрерывно.

Переключение клапанов осуществляется с интервалом в 15-30 минут. Очевидно, что при меньшем промежутке времени между перекидками происходит экономия горючего на отопление печи. Вместе с тем при частом переключении оборудование быстрее изнашивается. Через теплообменник можно пропускать и топливо перед его подачей в камеру для сжигания. Если этого не требуется, газ через горелку сразу же поступает в зону горения.

Коксовые печи производят с двумя вариантами отопительных промежутков:

- Устройства с перекидными каналами (ПК).

- Агрегаты с парными вертикалами и рециркуляцией продуктов горения (ПВР).

В отопительных промежутках печей ПК установлены перегородки. Над камерой коксования смежные с нею отсеки соединяются коллектором. Таким образом формируются перекидные каналы. Данная конструкция несовершенна, потому она используется не очень часто. В качестве недостатков этого варианта печей можно отметить следующее: в таких устройствах коксовая масса нагревается по вертикали неравномерно; создается значительное гидравлическое сопротивление; отопительная система недостаточно герметична; наблюдается перерасход топлива. Чтобы содержимое камеры коксования нагревалось равномернее, кладку стены в нижней части делают более толстой.

Каждый из отопительных промежутков в печах ПВР разделен на две части (вертикалы), по которым рециркулируют продукты сгорания. Попарно они соединены внизу рециркуляционными отверстиями. Вещества, полученные путем химической реакции окисления топлива, рециркулируют благодаря тому, что они имеют разную с горючим плотность. Кроме того, этому способствует инжектирующий эффект топливовоздушной смеси.

Конструкция печей ПВР позволяет сжигать до 40% продуктов горения. Потому для них характерна равномерность нагревания коксовой массы. По высоте разница в температуре полученной продукции не превышает 50 °С. Этот фактор делает печи ПВР более предпочтительными, чем устройства ПК. Продуктами коксования одной тонны сухого каменного угля являются около 750 кг кокса, более 300 куб. м коксового газа, 35 кг смолы, 10 кг бензольных углеводородов и 3 кг аммиака в виде сульфата аммония.

Коэффициент использования химической энергии топлива при производстве кокса превышает 80%. Удельный расход теплоты составляет около 3,5 МДж/кг.

К способам снижения потребления топлива при его переработке путем нагревания без доступа кислорода можно отнести следующее:

- Применение технологии сухого тушения кокса. Это позволяет использовать тепловую энергию продукта на нагревание воды или пара. С одной тонны твердой продукции можно получить около 1 ГДж теплоты в виде нагретого влажного воздуха. Сухое тушение также позволяет произвести продукцию более высокого качества.

- Получение тепловой энергии от горячих газообразных продуктов коксования. Их температура может достигать 700 °С. На данный момент использование такого материала в этих целях затруднительно из-за высокого содержания в них смолы. Это делает невозможным применение обычных теплообменников.

- Модернизация используемых регенераторов для более полного получения тепловой энергии от продуктов сгорания. Одним из направлений может быть увеличение площади нагрева насадки.

- Подбор оптимального временного интервала между переключениями клапанов. Если сделать перекидку более частой, это позволит уменьшить объем регенераторов и тепловые потери в них. С другой стороны, частое переключение приводит к более быстрому износу оборудования.

- Одновременное проведение температурной подготовки шихты (ее нагревания) и сухого тушения кокса. Благодаря такому совмещению процессов удается достичь существенного снижения расхода теплоты при производстве продукции (примерно на четверть и более).