Станки, которые используются для изготовления брикетов

Появился вопрос: а реально ли из опилок создать брикеты, которые можно будет использовать как топливо, например, для теплицы?

Ненужные материалы найдутся на любой даче. Это могут быть:

- опилки;

- доски;

- остатки древесины;

- солома;

- ветки;

- угольные отходы;

- сухие листья;

- картон;

- бумага.

Все эти материалы хорошо горят, но чтобы ими воспользоваться, необходимо сначала измельчить. Для этого понадобятся предназначенные для этого станки. Делать их самому не нужно, готовые аппараты предлагают к продаже специализированные магазины.

Для такой работы подойдет роторный станок, который при помощи ножей способен измельчить растительный материал. Его стоимость доступна любому дачнику. Этот прибор незаменим, когда необходимо получить удобрения.

Применять такой станок можно и для приобретения топливных брикетов. Однако им одним не обойтись, необходимо иметь и дополнительное оборудование.

Содержание

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей. Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок.

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Каким станком можно изготавливать брикеты

Домашние умельцы делают такие станки своими руками. Брикеты получаются в виде кирпичиков или круглой формы.

В таких станках главным элементом является деталь, формующая брикет под большим давлением.

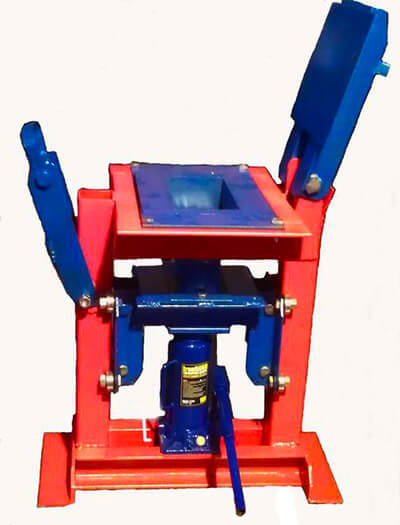

Подобный самодельный пресс может иметь несколько видов, в которых применяются различные механизмы:

Самым простым считается ручной механизм. Сварная рама изготавливается из стальной профильной трубы. Такой каркас удобно фиксировать на стене. Внизу рамы прочно крепится неподвижная форма, которая может иметь самый разный вид, но чаще используют прямоугольную конфигурацию. Наверху при помощи шарнирного соединения закрепляется длинный рычаг. С ним соединяется нажимная деталь, которая входит в форму. Для ее свободного движения предусмотрен небольшой зазор.

В других вариантах применяются механизированные домкраты, гидроприводы, которые заменяют рычаг. Чтобы во время работы вода могла беспрепятственно уходить из формы, на дне просверливают небольшие отверстия. Ознакомиться с конструкцией можно на видео:

Пресс с винтовым механизмом

Его можно назвать самым простым, изготавливаемым домашними умельцами. В формовочную емкость, имеющую перфорацию, заливают смесь, после чего ее располагают под станиной. Медленно закручивают винт, создавая нужное давление. Принцип работы и устройство такого пресса хорошо видны на представленном рисунке.

Гораздо легче и быстрее изготавливать «кирпичные» брикеты на самодельном прессе, где используется длинный рычаг и система «выталкивания» их из формы. Чтобы процесс был быстрее, некоторые дачники приваривают к раме сразу две формы.

Не всех мастеров устраивает ручная работа. Существует и усовершенствованное механизированное оборудование. К примеру, чтобы сделать станок для изготовления брикетов из опилок более производительным, можно ручной привод заменить гидравлическим домкратом. Конечно, сборка такого агрегата потребует определенных усилий, зато результат повысит КПД.

Даже трудности в изготовлении деталей не останавливают домашних умельцев. Они смогли самостоятельно смастерить шнековый пресс, на котором брикеты получаются очень хорошего качества. Однако пришлось понести большие затраты, чтобы сделать шнек и корпус, используя высоколегированные стали.

Для такого станка необходим электрический привод, мощность которого должна превышать 7 кВт, а это дополнительные финансовые вложения.

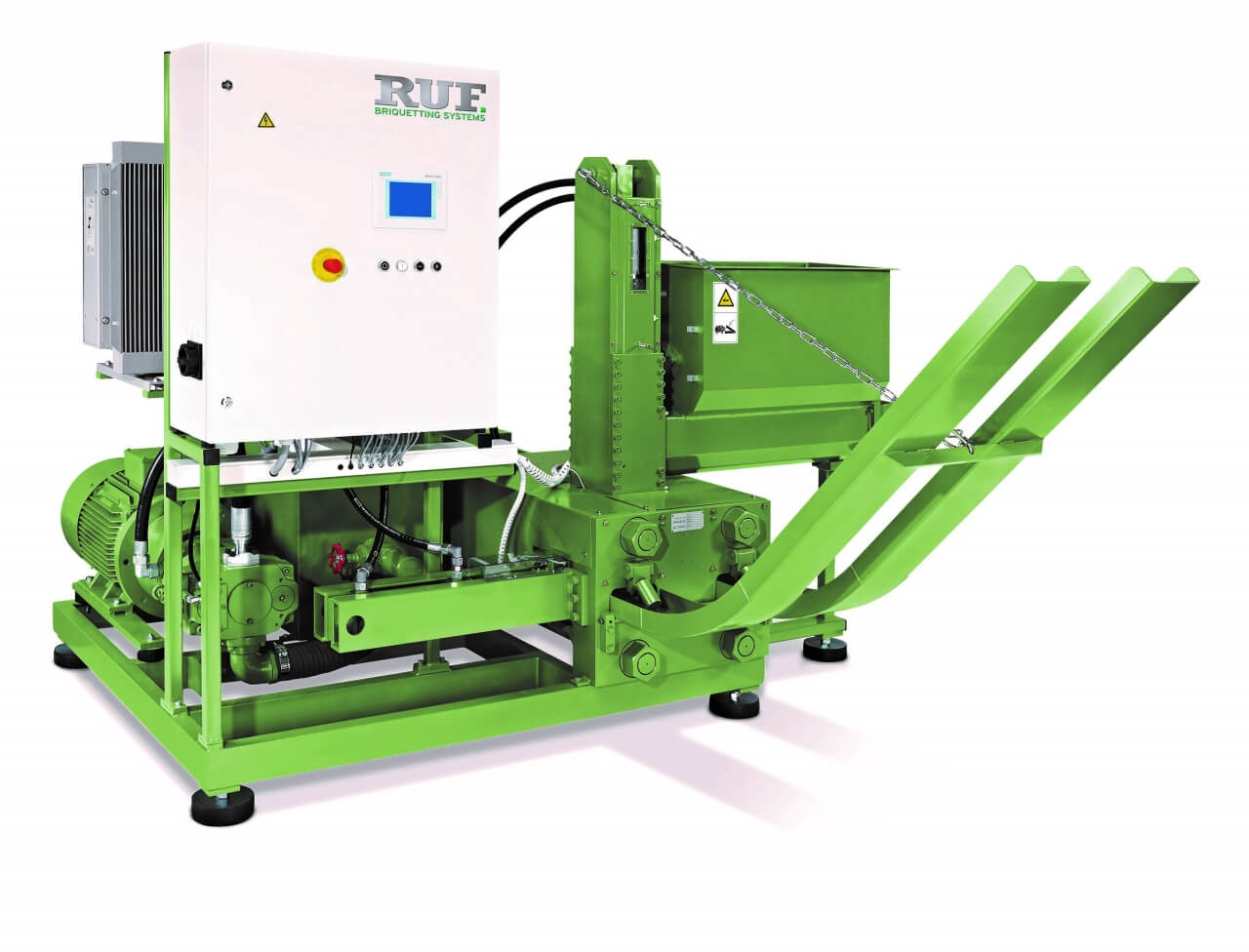

Пресс для брикетирования RUF 600

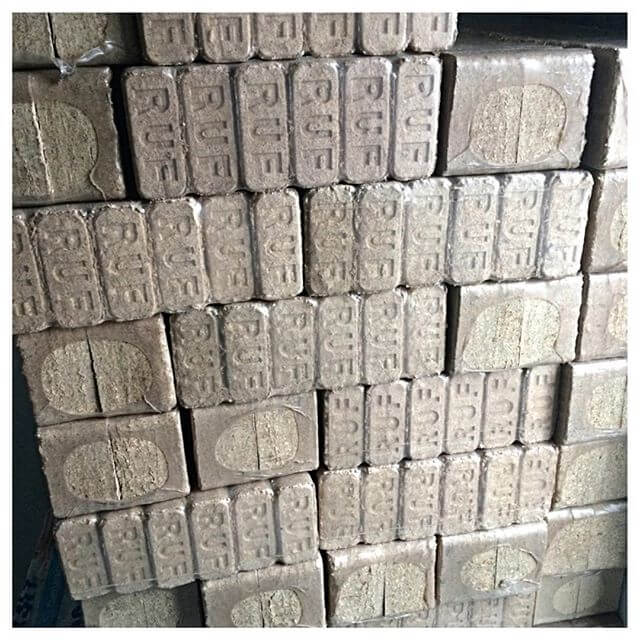

Промышленность выпускает специальный пресс RUF 600, на котором получаются брикеты с габаритами 150х60 мм.

Его применение имеет несколько преимуществ:

- Невысокий износ.

- Повышенная надежность.

- Небольшой расход электричества.

- Качественные и плотные брикеты.

- Высокая производительность.

- Постоянный режим работы.

В модели RUF 600 используется двухразовое гидравлическое прессование. Применяется материал, влажность которого от 6 до 14% без добавок связующих веществ.

Сначала создается небольшое давление, благодаря которому материал начинает прессоваться за счет имеющихся пустот, образовавшимся между частицами. После этого происходит уплотнение и последующая деформация самих частиц, получается мощное сцепление на молекулярном уровне.

За счет высокого давления, которое создается в конце операции, упругая деформация переходит в состояние пластической. В результате структура брикета становится намного прочнее, заданная форма полностью сохраняется.

(проголосовало: 3 оценка: 4,33 из 5)

(проголосовало: 3 оценка: 4,33 из 5)