Агломерационная печь-машина конвейерного типа

Существуют следующие способы производства агломерата:

- поток воздуха проходит сверху вниз через слой шихты;

- во вращающихся печах;

- во взвешенном положении;

- с наддувом воздуха снизу.

Первый способ производства агломерата более распространен. Для этого шихта помещается на колосниковую решетку, через которую проходит воздух. Этот элемент представляет собой чугунную основу с отверстиями, на которую укладывается шихта для подачи в топку.

Такая технология производства агломерата бывает непрерывной и периодической. В первом случае шихта перемещается на конвейерной ленте, во втором – сырье укладывается в чашу.

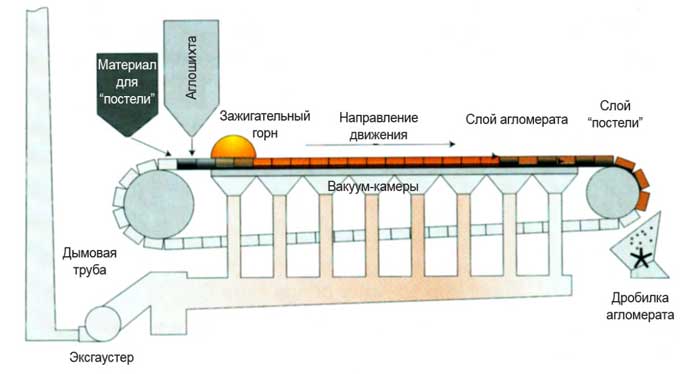

Металлургическое производство предполагает постоянный процесс, потому в нем используется конвейерная подача шихты. Непрерывная лента состоит из множества спекательных тележек, дно которых представляет собой колосниковые решетки.

Процесс производства агломерата начинается с того, что на каждую тележку выкладывается сырье. На дне формируется «постель» из годного агломерата (кусочки размером 1-2 см) толщиной около 3 см. Сверху насыпается слой шихты из рудной мелочи, концентрата, извести, известняка и коксика толщиной 25-35 см.

Чтобы вызвать движение потока воздуха через слой шихты, под конвейером создают разрежение до 10 кПа. Перемещаясь, спекательные тележки попадают под горн. Пламя из него поджигает коксик в шихте. Процесс горения в печи поддерживается с помощью горелок, топливом в которых служит смесь доменного и коксового газов. Теплота сгорания при этом составляет примерно 6 МДж/куб. м. Чтобы изготовить одну тонну агломерата, требуется 30 куб. м газа. Во время этого процесса температура шихты может достигать 1300 °С.

Когда тележка выходит из-под горна, горение в ней не прекращается благодаря тому, что через шихту пропускается воздух. Разрежение под конвейерной лентой обеспечивает условия, при которых температура горения достигает 1500 °С. Продукты химической реакции окисления вещества направляются вниз через весь слой шихты и отдают свое тепло ее компонентам. На выходе температура дымовых газов составляет от 60 до 150 °С.

Когда зона горения проникает на всю глубину слоя шихты и достигает «постели», процесс агломерации завершается. Длится он от 10 до 20 минут. Готовый продукт имеет температуру около 500 °С.

Далее общую массу окускованного рудного концентрата измельчают. При этом отбирают только годный агломерат, то есть куски размером больше 5 мм. Меньшие частицы подлежат возврату. Температуру качественного продукта понижают в охладителе.

Агломерат производится двух типов: офлюсованный и неофлюсованный. Первый отличается присутствием известняка. Он более предпочтителен для металлургического производства, поскольку его использование позволяет сжигать меньше ценного кокса.

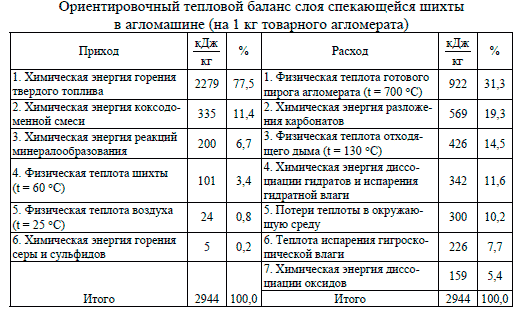

При составлении балансов приняты следующие составы материалов:

- Рудная смесь: FeO — 7 %; Fe2O3 — 59; MnO — 2; SiO2 — 9; Al2O3 — 3; CaO — 1; MgO — 3; СО2 — 6 %.

- Агломерат: FeO + Fe2O3 + S + FeS + FeS2 + SO3 + P2O5 + MnO = 68 %; SiO2 — 10; Al2O3 — 4; CaO — 15; MgO — 3 %.

- Топливная смесь: 80% коксика и 20% антрацитового штыба.

Чтобы снизить потребление горючего в агломерационных печах, можно прибегнуть к следующим мерам:

- Нагревание воздуха с помощью горячего окускованного рудного концентрата.

- Увеличение высоты слоя шихты при повышенном разрежении под тележками. Каждые дополнительные 2 см толщины материала обеспечивают экономию топлива до 1,5%. С другой стороны, это чревато снижением производительности печи.

- Использование для продувания шихты газовоздушной смеси вместо воздуха. Она воспламеняется под горном и обеспечивает процесс агломерации. При этом можно сэкономить более дорогой коксик.

- Нагревание воздуха в камере горения, что также позволяет снизить потребление топлива.

- Уменьшение габаритов горна с понижением расхода горючего при быстром нагревании и воспламенении шихты. Это позволяет достичь двух- или трехкратной экономии газа.