Печь для производства извести

В этой статье рассмотрим конструкцию вращающейся трубной печи, в которой известняк (СаСО3) обжигается для получения извести (СаО).

Производство извести в подобных печах

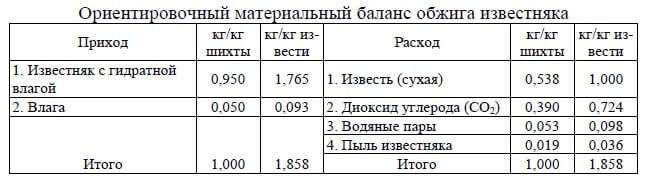

Технологический процесс не отличается особой сложностью. Чтобы получить окись кальция, известняк нужно обработать в два этапа. Сначала его нагревают до 900 °С, затем держат определенное время при температуре 900-1000 °С. При этом происходит следующая химическая реакция:

Трубчатая печь включает в себя следующие три основных узла:

- Загрузочная головка, состоящая из загрузочного устройства и газоотводной камеры.

- Металлический барабан, внутри выложенный огнеупорным кирпичом.

- Горячая головка, состоящая из топки и разгрузочной течки.

Вращательное движение передается барабану от двигателя через привод и венцовую шестерню, установленную на самом цилиндре. Ближе к его краям вмонтированы бандажи, опорой для которых служат ролики. На них приходится вся нагрузка. Барабан изготавливается диаметром 2,5-3,5 м, а его длина составляет до 80 м.

Металлический цилиндр устанавливается так, чтобы был незначительный наклон к горизонту – не более 2 градусов. Процесс изготовления извести начинается с загрузки известняка из бункера в барабан. Это делается с той стороны, которая выше. Благодаря наклону и вращению цилиндра известняк постепенно перемещается к противоположному краю. При этом происходит нагревание сырья до 900-1000 °С. Нужная температура достигается путем сжигания топлива в горячей головке.

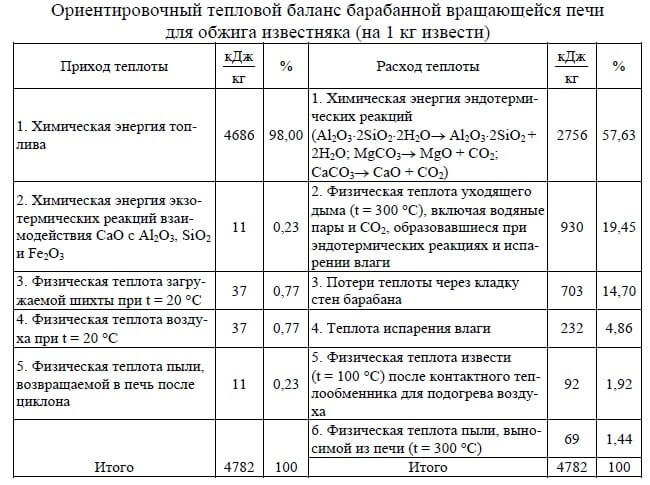

Продукты горения направляются к известняку и отдают ему свое тепло. При этом температура дымовых газов превышает соответствующее значение известняка на 200-300 °С. Проходя через всю длину барабана, сырье становится известью, которая выгружается через разгрузочную течку, размещенную в блоке горячей головки.

Готовая известь забирает с собой до 15% теплоты из отопительного устройства. Путем теплообменного процесса часть энергии можно вернуть в печь. Для этого известь охлаждается воздухом, который в свою очередь нагревается.

Важной особенностью только что полученной в шахтных печах извести является тот факт, что она должна быть немедленно использована. Даже небольшого промежутка времени достаточно, чтобы после контакта с влагой, которая содержится в воздухе, свежая известь (СаО) стала гашеной (Са(ОН)2).

Существенной проблемой при обжиге известняка считается значительный расход топлива. Так, на каждую тонну сырья нужно до 100 кг условного горючего (на 1 т извести – почти 200 кг у. т.). Потому актуальным является усовершенствование печей. Среди перспективных направлений отмечают использование дымовых газов, которые уносят с собой до 30% теплоты. Они могли бы применяться в рекуператорах. Важным условием для последних является их высокая коррозионная стойкость, поскольку в продуктах горения содержится известковая пыль. Такие вещества выгодно использовать для подогрева сырья перед его загрузкой в печь.

Еще одним заслуживающим внимания направлением может быть установка внутри барабана со стороны загрузки лопаток, которые бы пересыпали известняк и увеличивали площадь материала для контакта с горячим дымом. Это позволит ускорить нагрев сырья до нужной температуры.

(проголосовало: 1 оценка: 4,00 из 5)

(проголосовало: 1 оценка: 4,00 из 5)